Kan norsk silisiumproduksjon bli utslippsfri?

Under produksjon av silisium dannes det CO₂-gass som slippes ut i atmosfæren. Dette er ikke bærekraftig, og det forskes i dag på flere spennende løsninger som kan skape en nullutslipps-produksjon.

Kvarts er en viktig råvare for silisiumproduksjon, og Karin Fjelstad Jusnes’ forskning går blant annet ut på å undersøke hvordan ulike typer av mineralet oppfører seg når det blir varmet opp til temperaturer som brukes i silisiumproduksjon. Bildet viser hvordan tre ulike typer kvarts ser ut etter oppvarming til 1500°C. Se videoklipp fra et slikt forsøk nederst i artikkelen. Foto: Karin Fjelstad Jusnes

Silisium er kanskje ikke et ord du bruker hver dag, men det er et stoff som finnes i en rekke gjenstander du omgir deg med. Smarttelefoner, datamaskiner, betong, aluminiumslegeringer, medisinsk utstyr, solceller, sand og silikonformer til muffins inneholder alle silisiumatomer i en eller annen form. Med andre ord er silisium avgjørende for vårt høyteknologiske liv.

For hvert tonn silisium som produseres trengs det omtrent samme mengde karbon. Produksjonen fører til dannelse av CO2. Det kommer man ikke utenom. I dag slippes CO2 gassen ut i atmosfæren og bidrar til drivhuseffekten og menneskeskapte klimaendringer. I fremtiden ønsker man å finne løsninger som reduserer, eller enda bedre, fjerner utslippene av CO2.

Produksjon av silisium

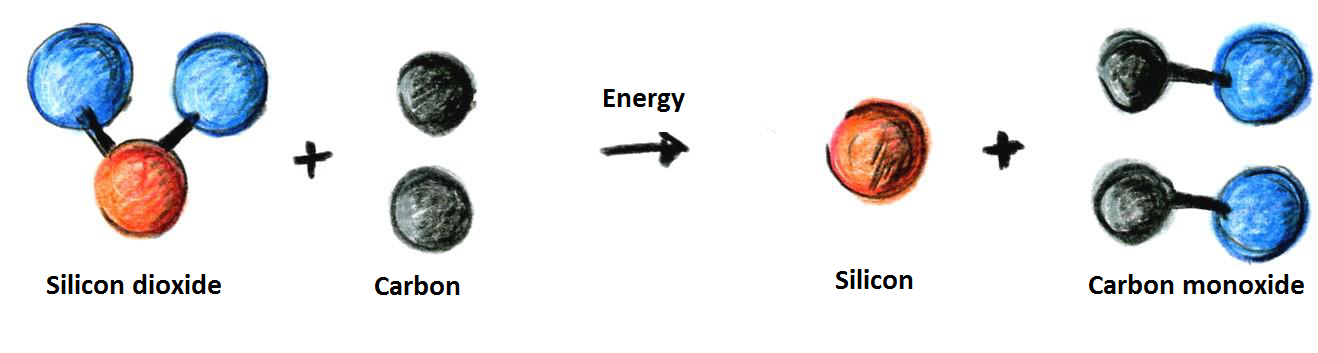

For å produsere silisium trenger man kvarts. Det består av silisiumatomer og oksygenatomer. For å få tak i selvstendige silisiumatomer må man tilsette karbonatomer som kan binde seg til oksygenatomene. Dette skjer i en silisiumovn. I korte trekk kan produksjonsprosessen forklares slik:

- Kvarts og ulike karbonmaterialer puttes oppi en ovn

- Energi tilføres prosessen gjennom karbonelektroder for å øke temperaturen til rundt 2000°C

- En rekke kjemiske reaksjoner skjer

- Flytende silisium kan tappes fra ovnen, mens CO-gass er biproduktet

- CO-gassen brenner på toppen av ovnen når den kommer i kontakt med oksygen og CO2 blir dannet. Denne gassen slippes ut

Figuren under viser hvordan atomene omorganiserer seg slik at silisiumatomet kan eksistere fritt uten å ha oksygenatomer bundet til seg.

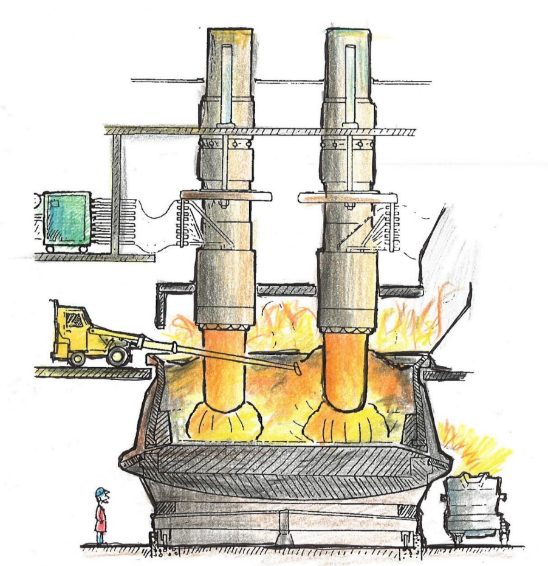

En silisiumovn kan være omtrent 10 m i diameter, og ha elektroder som er over 1 m i diameter. Da blir dimensjonene ganske store. Elektrodene er også laget av karbon. Disse vil også tilføre karbon til prosessen, og være en kilde til CO2-utslipp. I figuren under vises en illustrasjon av en ovn hvor det kan produseres silisium.

Utfordringen – og mulige løsninger!

Det forskes i dag på flere ulike tiltak for å redusere CO2-utslipp og gjøre produksjon av silisium så karbonnøytral som mulig. Et av forskningsområdene er å lukke hele produksjonen slik at ingenting slipper ut. Da samler man opp CO-gassen som kommer fra ovnen og bruker den til noe annet, for eksempel energiproduksjon eller i kjemisk industri til å fremstille ulike kjemikalier. En av de spesifikke utfordringene det jobbes med er å studere hva som skjer i ovnen når ingen gass slippes ut. Har dette for eksempel konsekvenser for sikkerheten? Og hvordan vil dette påvirke produksjonen?

En annen måte å gjøre silisiumproduksjonen «grønnere» på, er å bytte ut de fossile karbonkildene med fornybare som treflis og trekull. På noen smelteverk blir dette allerede gjort. De fleste smelteverk i Norge tilsetter en liten del trekull i ovnen under produksjonen. Skal produksjonen være bærekraftig, må all bruk av fossile karbonkilder avsluttes. Det er kanskje fristende å tenke at man bare kunne bruke treflis, men løsningen er dessverre ikke så enkel. Produksjonen påvirkes av egenskapene til de materialene du putter oppi. Treflis er for eksempel mye mer porøst enn kull, og dette får konsekvenser. I tillegg så ville det kreve en enorm mengde trær om all silisium skulle bli produsert med trekull.

I mange forskningsprosjekt jobbes det med å teste forskjellige biomaterialer for bruk i produksjonen. Forskjellige tresorter, trekull og briketter er mulige karbonkilder som ligger på forsøksbenken. Før man kan bruke et nytt materiale i storskala må det testes for ulike egenskaper og oppførsel slik at man har en indikasjon på hvordan det vil påvirke prosessen. Det undersøkes også man kan bruke rester fra papirproduksjon som inneholder mye ubrukt karbon.

Karbonfangst

Karbonfangst kan også være en måte å redusere CO2-utslipp fra silisiumproduksjon på. Da samler man opp avgassen som kommer fra prosessen. Denne kan siden lagres for eksempel i reservoar i havet, eller den kan brukes til noe annet.

Et svært lovende forskningsprosjekt for å få bukt med CO2-utslippene er alger som spiser CO2. Ved Finnfjord smelteverk i Finnsnes brukes eksosvarmen fra produksjonen til å dyrke alger. Disse algene tar i tillegg opp CO2, slik at gassen ikke slippes ut i atmosfæren. Finnfjord ser for seg å fjerne alt av CO2-utslipp. Algene som produseres kan igjen brukes som fôr i oppdrettsanlegg. Bygges et slikt i tilknytning til smelteverket, hadde det vært et prakteksempel på sirkulærøkonomi der bedrifter jobber på tvers av fagområder for å dra nytte av hverandre og sammen redusere ressursbruk og utslipp.

Fremtiden

Siden 1990 har norsk metallindustri klart å redusere CO2-utslipp med omtrent 40 prosent. Dette er en trend som industrien jobber for å videreføre. Lykkes forskningen på hvordan gjøre silisiumproduksjon til en nullutslippsindustri, kan Norge bli det første landet i verden som produserer silisium uten å slippe ut CO2. Det er ikke verst med tanke på at denne industrien er en storforbruker av karbon.