Hydrogen skal gjøre svensk stål klimavennlig

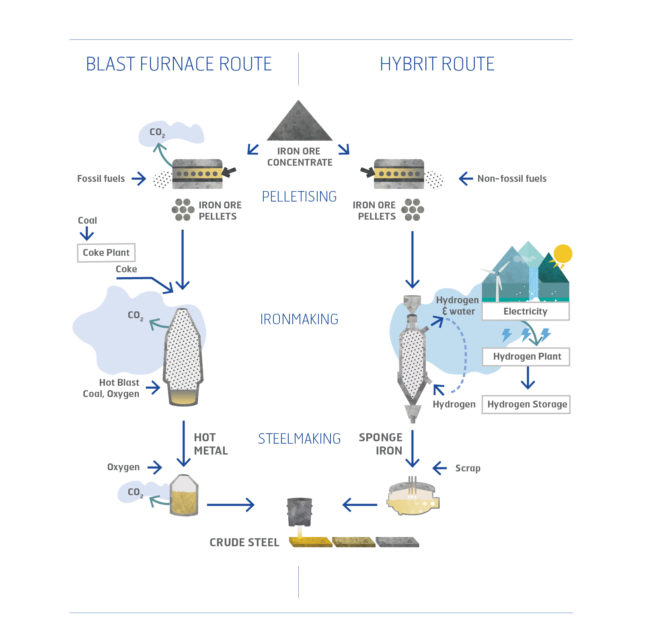

HYBRIT er et svensk industrisamarbeid for å lage stål uten utslipp av CO₂. Da må koksen som brukes i produksjonen skiftes ut mot hydrogen helt nede på atomnivå. Det er ikke gjort i en håndvending.

Stålproduksjon i masovn ved SSABs verk i Oxelösund. SSAB og partnere vil gjøre stålproduksjon utslippsfri med prosjektet HYBRIT. (Foto: SSAB)

Grunnproblemet er at stålverk bruker store mengder kull eller koks for å redusere jernmalm til et renere og mer metallisk jern, en prosess med store klimautslipp. Koksens karbonatomer løfter bokstavelig talt bort oksygenet fra malmens kjemiske forbindelse jernoksid.

Ulempen er at det dannes store mengder CO₂ når oksygenet istedenfor binder seg til karbonet. Konverteringen til karbonfritt stål handler derfor om grunnleggende omstilling av produksjonsprosessen. Istedenfor kull og koks kommer hydrogen inn som nytt reduksjonsmiddel.

Revolusjonen er startet

HYBRIT står for Hydrogen Breaktrough Ironmaking Technology og er et industrisamarbeid mellom stålkonsernet SSAB, gruveselskapet LKAB og energiselskapet Vattenfall. Planen er å erobre hele verdens stålindustri, men først skal HYBRIT lede den svenske hydrogenrevolusjonen.

Det blir en lang reise i tid og teknikk når det industrielle initiativet først må ta seg helt ned i det fossile problemet på partikkelnivå. Deretter skal hele industristrukturen bygges om ved hjelp av fossilfri gass – hydrogen fra elektrolyse. De første elektrolysørene kommer fra Norge.

Jernmannen fra Tjeldbergodden

Det er velkjent at også gass kan redusere malm. Det kanskje mest kjente norske prosjektet i senere år, Ironman, ble drevet av LKAB og metallpulverprodusenten Höganäs. De ville prosessere svensk jernmalm til jernsvamp (rent jern) på Tjeldbergodden ved hjelp av gass fra Heidrun-feltet og direkte reduksjon (DRI) av malmen, en teknisk variant uten smelting.

Men Statoil hoppet av og «jernmannen» ble borte i 2015 på grunn av finansieringsproblemer. Ikke minst ble det politisk umulig å støtte Ironman da utslippene skulle øke lokalt på Vestlandet, selv om prosjektet beviselig skulle bidra til mindre globale utslipp.

Lysbuene overtar

Også HYBRIT ser gass som sentralt i en fremtidig reduksjonsteknologi for stål, men i form av hydrogen. Da blir restproduktet vanndamp. Det er her Vattenfall kommer inn i bildet.

Samtidig tikker klokken hos SSAB som må fornye sin ovnspark, men ikke bare på grunn av klimaet. På det store stålverket i Oxelösund med 2100 ansatte har de to ruvende masovnene på nærmere 60 meters høyde lenge stått for fall da gammel teknikk ikke lenger lar seg fornye og heller ikke kan møte miljøkrav. Behovet for restaurering er derfor stort. Konvensjonell ombygging til nye masovner ville innebære at stålkonsernet malte seg enda lenger inn i det fossile hjørnet.

Istedenfor vil SSAB sette opp elektriske lysbueovner, Electric Arc Furnace (EAF). De skal mates med skrapjern og jernsvamp fra hydrogenbasert DRI-reduksjon. Den første skal tas i bruk i Oxelösund i 2025, blir Sveriges største lysbueovn med 200 MW kapasitet, og kan sluke like mange tonn råvarer i timen.

Problemer for nettet

Langs denne veien vil det dukke opp en rekke utfordringer, som for eksempel at lysbueovner krever mer strøm enn strømnettet kanskje tåler. I Oxelösund må det bygges en ny 130 kV kraftlinje ned til stålverket.

Samtidig er det svenske sentralnettet i dag så trangt at prosessindustrien generelt er skeptisk til å gå for fort frem med elektrifisering. Effektmangel på grunn av flaskehalser og underkapasitet i nettet truer industriutviklingen i flere svenske regioner. Det gir også HYBRITs tidsplan en utfordring. Sentralnettoperatøren Svenska Kraftnät venter på tydeligere politisk styring.

Også naturgass

En annen bieffekt av elektrifiseringen er at stålverket må begynne å bruke naturgass og bygge ny LNG-terminal i havnen. Naturgassen skal blant annet erstatte spillgassen fra masovnene og koksverket, en viktig prosessgass som blant annet brukes til herding og elproduksjon. På sikt skal den delen erstattes av biogass.

Store investeringer

Allikevel investeres det friskt i HYBRIT. Hva ombyggingen i Oxelösund kommer til å koste vil SSAB ikke ut med, men det er desto større åpenhet rundt forsøksvirksomheten.

Den svenske Energimyndigheten har gitt sitt største bidrag noensinne, nesten en halv milliard kroner (528 MSEK), til et pilotanlegg i Luleå som skal starte opp i 2020 og pågå til 2024. SSAB, LKAB og Vattenfall står for 760 millioner (830 MSEK), cirka 63 prosent av kostnaden.

Pilot og pelletsmarked

Pilotanlegget i Luleå skal produsere jernsvamp ved hjelp av hydrogen og direktereduksjon av pellets fra jernmalm i en eloppvarmet sjaktovn med lavere temperatur enn i en tradisjonell masovn. Jernsvampen skal så flyttes over til en lysbueovn der den smeltes ned og legeres til stål. Målet er å produsere ett tonn jernsvamp i timen, døgnet rundt uten avbrudd.

Et delprosjekt er å teste hydrogen som varmekilde for sintring av malmpellets, en prosess som herder knust jernmalm (pulver) til fastere konsistens (pellets) ved å varme den opp til partiklene vokser sammen uten å smelte. Pelletering av jernmalm er en stor nisje på den globale stålscenen, og den som kan lage karbonfrie pellets har mye å vinne.

NEL på banen

HYBRITs teknologi ivaretas av joint venture-selskapet Hybrit Development AB. Nylig inngikk selskapet en avtale med norske NEL Hydrogen som skal levere det første elektrolyseanlegget til piloten i Luleå. Det blir et alkalisk anlegg på 4,5 MW.

På sikt vil SSAB bli Sveriges største strømforbruker. Ifølge Vattenfalls beregninger vil HYBRIT-prosjektets totale årsforbruk havne rundt 15 TWh. Det er nesten like mye som Statkraft leverer til norsk industri på ett år (20 TWh). Det meste av kraften skal gå til elektrolysører.

Viktig hydrogenlager

I dette scenarioet blir vindkraften sentral, selv om HYBRIT i praksis også må være åpen for «fossilfri» kraft, som i Sverige betyr atomkraft. Uansett kilde så må stålproduksjonen sikres mot ustabile vær- og nettforhold.

Kraftproduksjonen skal derfor kompletteres med hydrogenlager som kan fylles opp når det er eloverskudd og lave priser. Tanken er å utvikle en teknologi for sylindriske, trykksatte bergrom for komprimert hydrogen, foret med metall så ikke gassen lekker ut.

Vattenfalls vyer

Utviklingen av lagringsteknologi åpner samtidig helt nye dører ut i markedet. Ifølge Mikael Nordlander, porteføljesjef for industriell avkarbonisering innen Vattenfalls organisasjon for forskning og utvikling, er hydrogenproduksjon inklusive lagringsteknologi Vattenfalls nye industrielle linje som kan vokse til en helt ny kjernevirksomhet.

Vattenfalls konsernsjef Magnus Hall sa i åpningstalen for pilotanlegget i Luleå at hydrogenet er energiselskapets nye industrielle forretningsmulighet, «et nytt bein å stå på».

Balanserer kraftnettet

Hydrogenlager kan også bidra til å opprettholde effektbalansen i kraftnettet. I vindkrafttette områder kan et lager være en indirekte effektreserve for lokal kapasitet hvis lasten til elektrolysørene kobles bort i situasjoner med effektunderskudd (vindstille).

Stålverket kan da bruke hydrogen fra lageret istedenfor å belaste nettet. I motsatt situasjon, når det blåser mye, kan elektrolysørene ta imot vindkraftens overskudd og lagre energien som gass.

Også HydrogenPro

En fordel med å legge HYBRITs pilotanlegg til Luleå er at man har kort vei til viktige deler av Sveriges metallurgiske forskning. Forskningsinstituttene RISE og Swerim investerer nå i et eget pilotanlegg for hydrogenproduksjon som skal bli et laboratorium for utprøving av både komponenter og hele verdikjeder.

Midlene kommer fra staten og industrien, og også her blir det lysbueovn for smelting av direkteredusert jern via elektrolysert hydrogen. Anlegget blir en nøytral testarena for aktører fra hele Norden. Elektrolyseteknologien leveres av norske HydrogenPro.

Norsk utsikt

At HYBRIT (les Vattenfall) har valgt NEL og RISE/Swerim har valgt HydrogenPro gir selvsagt de norske leverandørene fremtidsutsikter. Generelt står det europeiske elektrolysemarkedet fremfor stor vekst.

2025 går HYBRIT over i en storskala demonstrasjonfase med direkte reduksjon fra hydrogen, trolig i Oxelösund. Frem til 2040 skal hydrogen, DIR og lysbueteknikk fase ut SSABs fem masovner i de tre stålverkene i Oxelösund, Luleå og finske Brahestad på den andre siden av Østersjøen. Det kan også nevnes at Vattenfall og drivstoffraffineriet Preem i Göteborg tidligere har inngått en avtale om å bygge «verdens største hydrogenfabrikk» på 18 MW for produksjon av drivstoff.

Regjeringens strategi

Både HYBRITs og Swerims satsinger er deler i en større strategi, koblet til den svenske regjeringens politiske mål om at Sverige senest 2045 ikke skal ha nettoutslipp av «drivhusgasser». HYBRIT har potensial til å redusere Sveriges CO₂-utslipp med 10 prosent, utslipp som i dag kommer fra stålindustrien. De to malmbaserte stålverkene i Luleå og Oxelösund står for Sveriges største enkeltutslipp og slapp i 2018 ut nesten 5 millioner tonn CO₂.

Globale muligheter

Mårten Görnerup, daglig leder i Hybrit Development, mener at «HYBRITs hydrogenbaserte teknologi for stålproduksjon på sikt kan bli helt avgjørende for den globale klimaomstillingen». 10 prosent av verdens kullproduksjon benyttes i dag av jern- og stålindustrien, som står for 7 prosent av de globale CO₂-utslippene.

Derfor kommer HYBRIT ikke til å låse fast teknologien til Sverige, men «kommersialisere den etter beste evne», ifølge Görnerup. Den langsiktige markedsoptimismen er stor også hos SSAB.

Skyer i horisonten

Ifølge HYBRITs forstudie er det kun et tidsspørsmål før produksjonskostnaden blir håndterlig og «fossilfritt stål» blir konkurransedyktig på verdensmarkedet. Prisen på det nye grønne stålet vil bli stadig mer gunstig i forhold til synkende elpriser kombinert med prisøkning på klimakvoter og metallurgisk kull.

HYBRIT-teknikken skal være klar for kommersiell implementering i 2035, uten at det garanterer et verdensmarked. Ting tar tid. Samtidig forventes klimautslippene fra den globale stålindustrien ifølge SSAB å øke med 25 prosent til 2050.